Ägare: Glenn Ljungberg

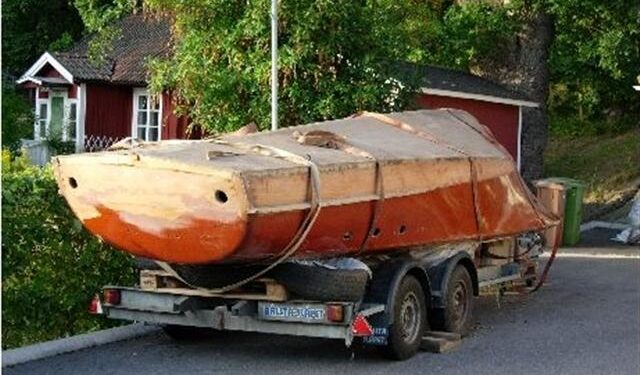

Glenn köpte båten 2004 som en perfekt 50-års present till sig själv! Förre ägaren Tomas Lund hade då påbörjat en renovering med viss hjälp av några polska båtbyggare, men gav upp när botten var omskruvad.

Här följer en uppdaterad story om Glenns renoveringsarbete under 7 år, i en ständig prioritetskonflikt mellan jobb och husbygge på landet.

Glenn köpte alltså båten liggande upp och ned! Det första Glenn gjorde var att dra ur all skruv ur botten igen och byta till en bättre typ. Sa jag att Glenn är noggrann? Sen dess har han envist jobbat vidare på sin hårt intecknade fritid. Glenn gör det mesta av jobbet själv och då tar det tid om det skall bli bra. Jag som känner Glenn och vet skicket på hans övriga båtar är dock säker på att vi snart får nöjet att se en jättefin Ariston typ III på våra träffar.

Här följer historien om Glenns renovering, i mycket berättat av honom själv. När detta skrivs (2010-12-30) är båten lackad och klar. Endast montering av alla allt löst som inredning, motor, drivlina, ruta, beslag mm återstår… Känner jag Glenn rätt så får vi (äntligen) se hans Ariston i närmast nyskick på vårt Run&Fun 2011!

-Jag fann jag min båt på klubbens ”köp & sälj” – sida i augusti 2004. Den såldes då under ”avsomnad renovering” av Tomas Lund, Lidingö. Han hade då påbörjat en ganska omfattande renovering men sedan tröttnat för 3-4 år sedan. Status vid det laget, och även nu, var att båten ”strippats”, motorn lyfts ur, botten demonterats, diverse spant bytta, botten ”renslipad, kontrollerad och renoverad” varpå den återmonterats.

Dessa arbeten sägs ha utförts av 2 polska båtbyggare , som enligt Svenne Johansson (Resarö Marina) hade gjort ett bra jobb. Svenne var för övrigt med mig som hjälp och synade båten innan affären blev av. Jag har nu båten hemma i mitt garage, liggande på ”mage”, på en egentillverkad rullbar vagga. Vad jag ägnat hösten åt är inventera samtliga lossade detaljer samtidigt som jag putsat krom och kartlagt vad som bör åtgärdas och införskaffas. Det mesta är med och OK, men vissa åtgärder ska vidtagas. Soffor/säten är inlämnade för reparation av mindre skador på klädsel samt ”omstoppning” av främre sätet. Cab´en, som också var i bra skick, har jag lämnat på tvätt och byte av rutor. Axeln är riktad och propellern är balanserad av Capella. Motor som är utbytt 1987 till en Crusader 350/270 Thermo Elektron CID är av tidigare ägare genomgången och renoverad och lär vara i bra skick. Dock saknas vissa vitala delar…

Kommande jobb:

Just nu går jag mest och samlar kraft, mod och information om hur jag på bästa sätt i första hand ska behandla botten. Jag läser allt jag kommer över, inser att det finns olika ”skolor”, och är därför väldigt angelägen att få bolla dessa frågor med likasinnade och andra som redan genomgått denna process. Man är ju livrädd för att göra fel! En åtgärdsplan är upprättad tillsammans med Svenne Johansson, men jag vill gärna ta intryck från fler håll innan jag på allvar kör igång.

Ariston #848, del 2:

Den något tröga starten av renoveringen, beroende på diverse övriga göromål såsom underhåll och rustning av övriga flytetyg, värmepumpinstallation i villan mm, har nu äntligen tagit ny fart. Kanske inte lika intensivt och med samma frenesi som mina nyfunna vänner Olle E och Per W angriper sina båtar, – men dock; -Jag har nu kommit igång, och som jag brukar säga när något tar lång tid – största glädjen är inte målet, utan resan dit, och min resa lär bli ganska lång…

När jag väl kom igång så ägnades två helger till att knacka fram ca 700st epoxi-överspacklade skruvskallar. Detta med hjälp av en knivspets varpå skruvarna med viss möda lossades med mejsel och skruvdragare. En del skruv satt fast så pass att jag var tvungen att borra och med skruvborttagare (”svinpitt”), gänga ur dem.

Därefter införskaffades lika typer av skruv i kvalitet A4 (syrafast stål) i 8 olika varianter. Några sorter fick beställas från Tyskland med anledning av att jag var väldigt noga med att få tag på exakt likadana skruv som de gamla, mest för att inte skada spant och bottenskivor mer än nödvändigt och behöva borra upp ytterligare. De nya skruven drogs nu i samtidigt som epoxi injicerades, för att ordentligt fylla de gamla skruvhålen.

Vid ungefär samma tidpunkt fick jag ett samtal från Göte (Tranebergs kapell och sadelmakeri), dit jag lämnat in ”cab´en” för tvätt, byte av rutor och blixtlås samt rep av några små skador på soffor/säten. Han hade konstaterat att vissa delar av sätenas trästommar var angripna av något och borde åtgärdas. Efter att ha hämtat dessa, tillverkat och bytt defekta delar och behandlat stommarna med träolja, lämnades delarna tillbaka till sadelmakaren, nu för återuppbyggnad av stoppningen lika original men med nytt material. Därefter kläddes de om med befintlig klädsel som nu är hel och ren. Resultatet blev ok. -Vad man har lärt sig efter några renoveringar, är att de flesta överraskningar man får, sällan är roliga överraskningar…

Bränsletanken som i ca 15 år stått still, innehållande 10-15 liter bensin, var vid närmare kontroll ingen rolig syn. En svart illaluktande sörja som jag med olika typer av lösningsmedel, (avfettning, lacknafta, och slutligen bensin) samt en veckas ”skakande” morgon och kväll, och slutningen ursköljning med vatten, lyckades få bort. Den 2-komponents klarlack (original) som fanns på tankens utsida slipades bort och ska ersättas med ny. Ny givare införskaffad hos Morosini ska bytas liksom anslutningsslangar för påfyllning och bränsleledning.

Friborden är som nämnts i del 1 nu renskrapade. Jag satt i ungefär en och en halv vecka på kvällarna och skrapade med en rejäl varmluftpistol, typ mattläggarmodell, och en 2,5 cm bred ”Sandvik-skrapa”. Glashårt! Men tänk positivt eller tänk inte alls, så går det.

Samtliga skruvar dragna vid kanten från övre fribordskant upp i däcket framför rutan byttes och nya plugg limmas dit. Därefter konstaterades att skruvhålen för kromlisterna mellan skrov och skarndäck var ”muggiga” och måste åtgärdas. Samtliga ca 100 skruvhål borrades upp med 10mm pluggborr, varpå nyfrästa pluggar, (ca 40mm långa – frästa i fiberriktningen), limmades på plats, kapades, och slipades in. Nytt friskt trä att skruva i…

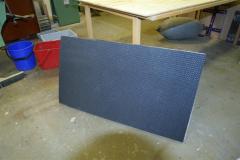

Nu hade äntligen, efter mycket vånda och funderande, beslutet tagits att botten ska epoxibehandlas. Rätt eller fel – men nu är det gjort! Detta är gjort med West System produkter, efter deras anvisningar och rekommendationer i samråd med produktansvarige Adam Robson, som varit till stor hjälp.

Detta är arbetsgången vid epoxibehandling av min botten:

-Hela ytan rengjordes och slipades med 80-papper. Samtliga vassa ytterhörn (slagen) rundas av till ca 6mm radie, för att få korrekt vidhäftning av väven.

-Efter ”lokal grundning” med ren epoxi vid varje skruvskalle spacklas dessa och större ojämnheter med epoxi blandat med ”filler” = spackel.

-Slipning, ny grundning och spackling av större fält – 1:a vändan.

-Slipning, ny grundning och spackling av större fält – 2:a vändan.

-Slipning, kapa till väv och förberedelser för vävläggning med s.k. ”Twill – 280g” med fasade kanter för omlott skarvar.

-Rolla på rikligt med epoxi, lägg en bredd väv i taget (akterifrån) och arbeta in epoxin väven med roller och limspridare tills väven blir genomskinlig.

Därefter rollade jag på två lager ”vått i vått” ren epoxi för att fylla strukturen i väven i möjligaste mån. Detta förfarande kallas för ”våt – metoden” och är tydligen att föredra. För att klara detta bör man vara två man då man hela tiden har ”brukstiden” (= då epoxin börjar tjockna) emot sig. Med sonens hjälp och glatt humör tog det ca 7 timmar att lägga väven över hela botten.

Återigen slipning (med min nuvarande bästa kompis ”Rotex’en”), nu med viss försiktighet för att inte skada vävens fibrer. Grundning, bredspackling och slipning (2ggr) – nu för att slutligen fylla ev. vävstruktur och uppnå en så slät yta som möjligt.

Ariston #848, del 3:

(Vintern 2006-2007) Innan jag helt kunde avsluta epoxibehandlingen av botten monterades mässingslisterna utmed slagen och vid aktern.

Efter renslipning och lite reparation återmonterades de gamla listerna utmed sidoslagen.

Vid aktern sitter en L-profil som efter mallning, ”slitsning” (för att kunna böjas efter V-form) och silverlödning byttes till en nytillverkad.

Efter montering ”våtslipas” listerna med 80-papper i ohärdad epoxi, detta för bästa tänkbara vidhäftning av nästkommande färglager.

Med lister monterade stryktes hela botten med det sista lagret epoxi innan målning med grundfärg typ Hempel ”Light primer” (2-komp epoxigrund) gjordes. Fyra lager lades på innan färdigstrykning med färg typ Hempel ”PolyBest” (2-komp polyuretan) gjordes. Även denna lades i fyra lager.

Normalt ska det räcka med två lager färdigstrykningsfärg, men lite missnöjd med nyans på lager två och tre, blev det slutligen fyra lager. Mellanslipning mellan samtliga åtta strykningar. De vita fälten blev också strukna åtta gånger innan jag var nöjd.

Vis av erfarenhet av att måla ytor ”upp och ner”, vilket inte är att föredra, bestämde jag mig nu för att åtgärda (renslipa och måla) alla ytor på undersida däck och fribordens insida innan jag vände båten. Utrustad med sladdstrålis, slipmaskiner, skrapor, hörselskydd, mm var det bara att krypa in i den uppochnedvända båten och efter närmare tre veckors nötande var det färdigt för målning. Med Rylards kölsvinsfärg ströks nu de renslipade ytorna i två lager. Det började nu bli dags att planera för att vända.

Ariston #848, del 4:

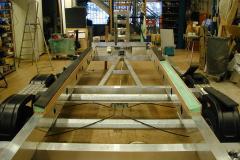

(Våren 2007) Parallellt med tidigare arbeten funderade jag på hur jag skulle få tag på en vagga.

Att köpa en från Italien konstaterades snabbt bli ganska dyrt (med transport ca 15.000:-), så jag bestämde mig för att bygga en själv.

Min danske ”Riva-vän” Flemming Madsen (nybliven medlem i klubben), som berättade att han byggt sin vagga, försåg mig med bilder, ritningar och schabloner.- Tack för det Flemming!

Just då dessa förberedelser pågick var det, i samband med vår ”Riva renovering-tour”, så lyckosamt att jag vid besök hos Peer Ågren, sprang på en något defekt vagga. Den hade tidigare tillhört Peer´s Ariston # 877(nu såld) och var upplagd bakom en container efter att ha blivit överkörd av en snöplog.

”Den kan du ta, för den ska jag ändå slänga” säger Peer.- Tack för det Peer!

AR # 877 och AR # 848 har samma skrovform (typ 3:or), vilket innebär att även om denna vagga var rejält defekt så skulle jag ha stor fördel av att slippa malla av båtens bottenform och kunde förhoppningsvis använda många vitala delar.

Glad som en spelman hämtade jag och son vaggan dagen efter, varpå demontering för kontroll av användbara delar påbörjades.

Efter renskrapning, reparation av trasiga delar, byte av oanvändbara delar till nytt (bl.a. ”medar” bytta till limträ) och några veckors snickrande, hade jag en vagga som nu målades och ”dekorerades” med gängse Riva text.

Ariston #848, del 5:

(Maj 2007) Nu var det äntligen dags för vändning! För denna operation åtgick 1 st gaffeltruck, goda vänner samt massvis med täcken och maddrasser. Med båten upplagd i sin nya vagga med specialtillverkade ”rullskridskor” rullades hon nu enkelt in i garaget.

Väl efter vändning var det en underbar känsla att komma in i garaget (efter att i ett par års tid ha mötts av ett uppochnervänt skrov) och äntligen se en båt!–Härligt, inspirationen tilltog avsevärt!

Dock blev inte så mycket mer gjort under sommaren detta år. Nybygget på landet tog all tid och måste prioriteras eftersom det mesta handlade om utomhusjobb denna sommar.

Ariston #848, del 6:

(Hösten 2007 – vinter 2008) Åter dags att ta sig an båten!

Samtliga ytor i kölsvinet inklusive ”frames”, ”stringers” och durkupplag renskrapas och slipas. Vissa saknade och trasiga delar tillverkas och fixas till.

Durk för batteribox, lock och botten till verktygslåda, ankardurk, mahognyfäste för vattenskidpinne, förstärkningar för bl.a. bottengenomföringar och en hel del övriga detaljer tillverkas.

Sargen, dvs. böjarna mellan cabfickan och sittbrunnen (som är en svag punkt på våra båtar) konstateras glädjande nog vara tillräckligt friska för att reparera varpå demontering, limning, slipning och målning av dessa företogs.

Därefter målades nu de renskrapade ytorna i kölsvin mm. tre gånger med Rylards kölsvinsfärg.

(Ett väldigt mödosamt och urtåkigt jobb). För att som omväxling göra något annat än måla, som började bli rätt ”träligt”, putsades nu styrsnäckan upp och kollades av. Den visade vara helt funktionsduglig.

De sedan tidigare demonterade, renslipade och målade ”pinnarna” som bildar ramverk för paneler i sittbrunn, ljudskott mot motorrum mm, återmonterades. Nya stänklister (avbärarlisten på aktre friborden) tillverkades, passades in och monterades. Även nya 12mm-plugg för dessa frästes.

Samtliga durkar renskrapades, slipades och lagades (mindre delamineringar vid kanterna limmades). Samtliga kanter epoxibehandlades och durkarnas undersidor målades två gånger med Rylard. Nytt fotsteg under det främre sätet tillverkas och behandlas likt övriga durkar.

Mahognydetaljer såsom durkar mm, som tidigare varit fernissade, renskrapades, slipades, betsades och lackades.

Efter upputsning av övriga detaljer till styrningen (roder, styraxel, länkarmar mm) och montering av ny hjärtstock, skruvades dessa på plats och provades.

Övriga bottengenomföringar monterades efter noggrann kontroll och nytt sjövattenfilter med nödläns á la Olle införskaffades och provades in. (Avvaktar med att montera detta tills motor kommer på plats då viss osäkerhet avseende utrymme föreligger.)

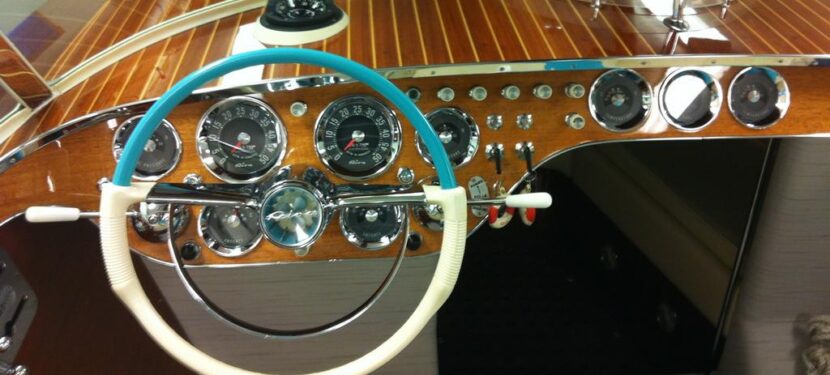

Samtliga instrument och knappar demonterades, kontrollerades, putsades och instrumenten med tillhörande givare skickades till Leksand för renovering och kalibrering.

Underreden till säten, som sedan tidigare epoxibehandlats på utsatta delar som ofta står i vatten, målades, lackades och monterades. Sofforna var nu redo att lyftas i efter att gångjärn och övriga beslag skruvas på plats.

I skrivande stund väntar jag på en försändelse med delar som vi (Per, Olle och jag) i samband med förra helgens ”domarkurs” köpte hos ”Marina Riva” i Sarnico.

Det som närmast står på tur är lite yttre träarbeten som att fanera om akterspegel samt några övriga ”intarsia-lagningar” på sidorna och jag letar efter någon som tror sig klara detta.

Trots att renoveringsprocessen i sig är njutbar och väldigt rogivande, är drömmen om att med egen båt en dag få delta i en Rivaträff den största drivkraften. Arbetet fortskrider, sakta men säkert. Jag återkommer med fler rapporter ”inom kort”.

Ariston #848, del 7:

(Hösten – julen 2008) Efter en sommar med husbygge som prio 1, åkte jag enligt planerna i Augusti med båten till Schelin´s varv i Kungsör. Under några veckor ägnade de sig åt byte av fanér på akterspegeln samt ilusning av några smärre skador på friborden. Bilderna nedan är från transporten av båten till Kungsör samt lite jobbilder från bytet av fanér på akterspegeln mm.

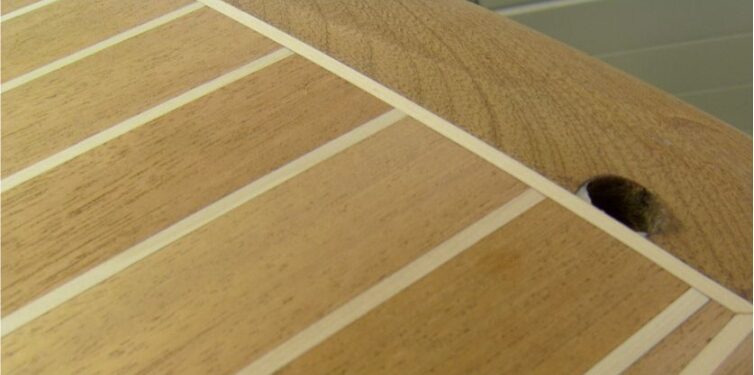

Min plan var nu, efter att samtliga planerade träarbeten var klara, att under höst och vinter börja betsa och ”bygga” lack. Efter viss påverkan av Pelle W, Olle och Stefan ändrades dock dessa planer. Det nu renskrapade däcket visade sig vid tidigare renoveringar vara så hårt nedslipat och därmed också tunt, med några svårlagade skavanker, att det skulle bli väldigt svårt att få det snyggt. Jag tog då beslutet (när man ändå håller på) att ”lägga om” och byta ytskikt på däcket på ”Kungsör-vis”, dvs. fräsa bort översta lagret på det befintliga däcket och därefter limma på lösa ”prefabricerade” däcks-/nåtribb (mahagony/maple) en efter en. Jag bestämde mig även för att lägga ny fanér på de breda skarndäcksfält som Ariston typ III har på sidan om ribbdäcket.

Däcksribb (4,5 mm) i Kaya-mahagony med pålimmade nåtribb i lönn (maple) beställdes från Kungsör.

Fanér (2,8 mm) till skarndäck, som Per W förankrat hos Pierro Gibellini, ska var Sipo-mahagony lyckades jag efter visst besvär få tag på hos Bomans i Oskarshamn. Överhandsfräs, en lämplig laddning fräsar, några fyrkantrör av aluminium (som anhåll) och en Fein ”multimaskin” införskaffades också.

Därefter tillverkades några specialribbor som limpress-verktyg, och ett par skärbrädor i plast klyvdes för att användas som kilar. För att inte köra sönder fräsarna letade jag nu fram och lossade samtliga väl dolda (pluggade) skruv i däcket. Dessa ersattes senare (efter fräsning) med nya syrafast rostfria. Även den grova ”anti-halka-av-fördäcks-listen” lyckades jag demontera i oskadat skick. (skruvad och limmad).

Virket på båda sidorna vid insidan av sargen bredvid cabfickan var dåligt och sönderskruvat, så nya bitar tillverkades och ”laskades” i.

Efter att ha samlat mod och ”klurat” några dagar började jag med att fräsa bort 3,5 mm av ytskiktet på motorrumsluckorna. Detta gick bra och utan större svårigheter, och limning av ribb påbörjades. Stor noggrannhet med inmätning av ribbplacering var nödvändig, då luckornas ribb ska ”liva” det övriga ribben på däcket. De specialgjorda ”limpressarverktygen” används tillsammans med kilarna för att pressa både i sidled och uppifrån. (Det funkade faktiskt bra.)

Nu var det dags för den stora utmaningen, nämligen att fräsa ned ytan på akterdäck, som måste utföras i två olika nivåer (ribb =4, 5 mm och fane´r =2, 8mm tjocklek). Dessutom med noggrannhet på någon 10-dels millimeter mot de massiva kantbalkarna vid övergång mellan däck/fribord och däck/akterspegel. Specialgjorda anhåll av aluminiumprofiler riggades för fräsen, och fräsning utmed sarglist och akter utfördes med bra resultat. Sedan fräste jag ner hela ytan 1,9 mm, riggade nya anhållslister, och fräste därefter ned den ”ribbklädda” ytan totalt 3,5 mm.

-Spännande(!), men även detta gick faktiskt bra.

Lite finslipning med ”Rotexen”, montering av nya skruv, noggrann inmätning och ribblimning med början långskepps påbörjades. Därefter limmade jag i omgångar om tre ribbor i taget åt vardera håll. Samma metod som vid limning av motorrumsluckorna tillämpades. Det mest mödosamma momentet var att ”skrota” överflödigt, frampressat lim mot nästa limfog. Detta var tvunget att ”gå på” i rätt skede, dvs. då limmet ej härdat för mycket, då det blir glashårt, men ej heller klibbar. I mitt fall efter ca 5-6 timmar. De sista två ribborna avvaktade jag med för att senare ha någon plats att skruva pressverktygen i vid limning av skarndäcksfane´ren.

Efter godkänd kontroll med ditlagda motorrumsluckor kunde inmätning, val av virke, sortering och grovtillkapning av fane´r påbörjas. Därefter ägnades några dagar åt finlir i form av att försöka, med hjälp av sågar i olika former, hyvlar och slipmetoder, få så osynliga limmfogar som möjligt.

Det är ingen nackdel vid detta moment att vara envis, noggrann och ha bra tålamod…

Vid limning av fane´ren började jag ”utifrån” (från friborden) och jobbade mig inåt. Detta för att ha något att skruva ”pressarna” i. Då jag närmade mig den ribbade ytan och motorrummet skruvades pressverktygen i de sparade ribbfälten samt kompletterades med tvingar monterade reglar vid motorrummet. Då detta var klart passades de kilformade ”sparade” ribborna in och limmades på plats.

Efter några mellandagars (och nätter) intensivt ”nötande” var hela akterdäcket med ribbor och fane´r på plats, men ytterligare ett spännande moment återstod. Att fräsa ned de sista ”yttersta” 4,2 mm nåten som inramning av ribbytan.

Med anhåll fäst med tving och dubbelhäftande tejp lyckades även denna fräsning, varpå de tunna listerna limmades på plats.

Grovslipning med Rotexen ( 80 och 120 papper), lite renslipning utmed luckkanter och cabfickan och ytterligare kontroll genom att montera luckorna med sina gångjärn. Klart! Nu går jag vidare med fördäck, och hoppas kunna återkomma med nästa rapport inom kort.

Ariston #848, del 8:

(Vintern 2009) Efter att akterdäck och motorluckor fått nytt fanér gick Glenn raskt vidare med fördäcket. De gamla skarndäckslisterna var i gott skick och monterades därför bort (försiktigt) innan det gamla ribbdäcket och skarndäcket kunde fräsas ner. I övrigt gjordes arbetet enligt samma principer som använts för akterdäcket. Bilderna nedan är från det besök några av oss klubbmedlemmar gjorde hemma hos Glenn i slutet på januari 2009.

Ariston #848, del 9:

(2009- våren 2010) Ett år senare var vi tillbaka i Glenns garage. Vid en första anblick i Glenns garage kunde man tro att det inte hänt så mycket sen senaste besöket. Glenns Ariston, med nylagt däck och i övrigt renskrapad, förutom botten som är färdiglackad sedan flera år tillbaka, stod fortfarande i samma vinkel i garaget, till synes i samma skick som ett år tidigare.

Men skenet bedrar ibland. På insidan av skrovet hade jobbet gått vidare. När Glenn köpte båten var elsystemet i ett misserabelt skick. För att kunna återställe det till något som kan fungera klanderfritt under många år framöver var han tvungen att först följa upp alla kablar och rita upp hela elschemat. Utifrån detta så har han bytt allt som var dåligt samt modifierat vissa delar av originalsystemet. Bl.a. så är jordplinten under instrumentpanelen ersatt av bättre proffsgrejor.

Under året som gått har Glenn också låtit renovera motorn. Detta jobb lämnade Glenn bort då det krävs en hel del maskiner och specialverktyg för att göra en komplett motorrenovering. Bl.a. så byttes alla kolvar, topparna renoverades och vevaxeln balanserades. Motorn fick självklart nya lager och ny startmotor och generator monterades. Våra motorers elsystem är rätt risigt i original varför Glenn, när han väl fått tillbaka motorn från renovering, byggde ett helt nytt elsystem som inte hade skämt ut sig i vilken rymdfarkost som helst… Bilderna talar för sig själv!

I original ansluts motorns elsystem till båtens med diverse lösa kablar hit och dit. För att få ett snyggare resultat och göra det enkelt att plocka ur motorn ur båten, så drogs alla kablar till en gemensam kopplingsbox och försågs med ett Mil-specat kopplingsdon så att merparten av elsystemet kan kopplas bort via en enskild kontakt. De enda kablarna som anslut separat är batterikablarna (jord, startmotor och laddning).

I övrigt har Glenn bl.a hunnit tillverka en ny ljudvall i motorrummet, en ny badstege samt börjat återmontera en del av båtens inredning. Efter vårt besök i januari 2010 påbörjades också arbetet med att bygga lacklager. Glenn använde sig av en 2-komp. polyuretanlack från International som heter ”Perfection Plus”. På vanligt manér så lades ca 3 lager på efter varandra följt av slipning inför nästa 3 lager osv. Totalt blev det ca 18 lager om jag (Olle) minns rätt. Detta jobb är inte så svårt om bara underarbetet är väl utfört, vilket det ju definitivt var på Glenns båt. Det svåra i kråksången är de sista lacklagrena som skall ge den där speciella Rivaglansen som inga andra båtar har! Här duger inga spår efter dammkorn, penseldrag eller ”ser bra ut på håll” resultat! Mer om detta i nästa avsnitt.

Ariston #848, del 10:

(Dec. 2010) Länge funderade Glenn över valet av metod för att uppnå perfekt slutfinnish. I princip finns det två vägar att gå: Penselmåla sista lacklagren, slipa med allt finare papper och slutligen polera fram glansen. Detta funkar om man använt 2-komp. lack av rätt sort och orkar lägga ned all tid det tar. Alt. 2 är att spruta de sista lagren, men det kräver en bra lackbox modell större (vanliga lackboxar för bilar är för små) samt en skicklig hand bakom sprutan. Den största risken med sprutlackning är att man får en lackyta som ser ut som ett ”apelsinskal”, dvs små regelbundna ojämnheter.

Länge var Glenn inne på ”poleringsmetoden”, men efter att ha sett resultatet på Sörens Tritone och min Aquarama, samt fått ett hum om prislappen, bestämde han sig för att låta sprutlacka de sista lagren. Självklart gjorde han själv hela förarbetet med mattslipning av skrovet med 400-papper. Söndagen den 19 december möttes vi sedan hemma hos Glenn för lastning av båten på min trailer. Innan dess hade Glenn ”tokskottat” sin garageuppfart i flera veckor för att gaffeltrucken skulle komma fram och vaggan gå att rulla ut på sina små hjul. Efter lastning av båt och vagga packades båten in i lakansväv, pressening och det gamla hamnkapellet för vidare transport till Stockholms södra trakter. Efter att båten antagit lämplig temperatur för lackning i lackhallen sprutades 3 lager lack vått i vått under måndagen. På tisdag åkte vi tillbaka och hämtade en fantastiskt vacker Riva Ariston!

Den lackverkstad som jag, Sören och nu Glenn anlitat heter AU Lackerings AB och ligger i Norsborg på Kumla Gårdsväg 33. De jobbar mest med lastbilar varför de har stora fina lackboxar. Vi kan alla varmt rekommendera dem till andra med samma behov. Ägare är Arne Stagnell (trevlig kille!) och du når företaget på tel 08-531 700 42.

Nu återstår bara det roliga för Glenn: Att slutligen få plocka ihop alla renoverade eller nyköpta delar till en komplett båt! Förhoppningsvis får jag anledning att återkomma med en sista rapport del 11 framåt försommaren, kanske spetsad med en provtur av Riva Ariston # 848 i dess rätta element!